パーツ加工編の2はいよいよクリアパーツについてです。

通常のパーツと違い、クリアパーツは盛って加工、という訳にはいきません。

したがって、なんらかの透明な材質を調達してパーツを形成するしかありません。

今回の場合ですが、形状は特に問題なし。問題なのはあらかじめ着色されている

部分が実物と異なっていると言うことです。

このような場合には、今あるパーツを型どりして、透明な樹脂でサイドパーツを形成するのが

最も早く、美しい結果が得られます。

では、型どりの準備を進めていきます。

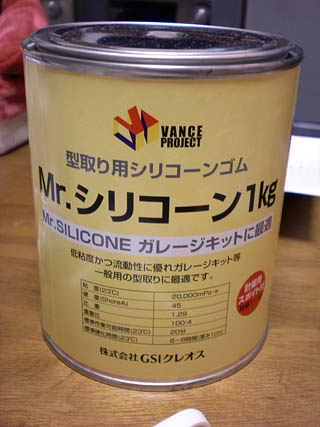

まず、型を取るのに使うのはシリコン樹脂です。

こういう型どり用の材料は大量に使うのが当たり前なので、今回のような小さいパーツだけを形成する場合であってもミニマム1kgとなってしまうのが悩ましいところです('A`)

さて、型どりです。

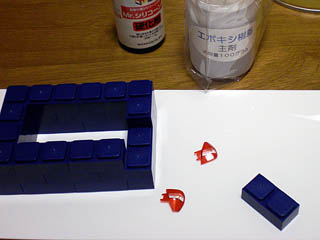

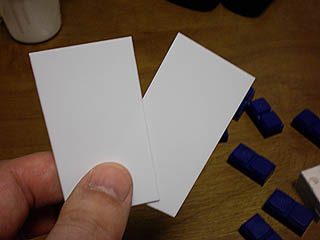

最初に型枠を作りますが、市販されているこんな便利なグッズが。

これを組み合わせて、今回のパーツにあったサイズの型枠を作ります。

ところで、二つの型を合わせて作る型自体を2面型と呼びますが、これはこのような手順で作ります。

- 粘土で片側の仮型を作り、パーツをその上に固定する。

- 仮型の上にシリコンを流して固め、パーツを残して粘土を取り除く。

- 2で作成した型の反対側に再びシリコンを流して固める。

- 硬化後、型を分割してパーツを取り出し、樹脂を流し入れるための経路を形成する。

それでは、順番に進めてみましょう。まずは、粘土を使って仮型を作ります。

ここで使う粘土は普通の油粘土です。幼稚園や小学校の頃を思い出す懐かしい材料ですね。

ちなみに模型屋の型どりグッズが置いてあるコーナーに一緒にあるはずなので、探す手間はかかりません。

上の写真のように仮型を作りますが、パーツ以外にランナーなどで樹脂を流し込むための経路に当たる部分を形成しておきます。

合わせ目は後で型を削って開けられますので適当で構いません。

ただし、経路はよく考えて。

流し込んだ樹脂がなるべく下の方からパーツ部分に流れ込むように経路を造ります。

上から流し込む形にしてしまうと、空気の逃げ場がなくなるのでパーツに気泡が入り込む

危険があります。

それから、型を合わせるときにずれないようにするため、ダボ穴を開けておきます。

穴が急傾斜過ぎるとダボごと取れてしまいますので、穴の傾斜は緩やかにしておくのがポイントです。

その後、作った仮型にシリコンを流し込んで固まるまで待ちます。

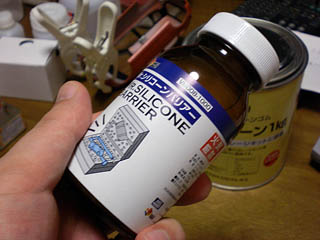

ところでシリコンは、そのままでは固まりません。硬化剤を混ぜてやることで固まり始めます。

今回使った樹脂では主剤と硬化剤の比率は重量比で100:4です。

はかりを使って正確に混ぜます。

比率がぶれると固まらなかったりしますので、ここは正確にやりましょう。

だいたい数時間で完全に硬化しますので、一日放置していればまず確実に固まっています。固まったら粘土を取り除きます。

いい感じに出来ていますので、一旦ブロックをばらし、バリなどをクラフトナイフなどで取り除きます。

その後、逆向きにブロックを取り付けて反対側の型を形成しますが、そのままシリコンを注いでしまうと、元の型とくっついてしまうため、それを避けるためにあらかじめ表面に離型剤を塗布しておきます。

また、シリコンはかなり細い隙間にも浸透していきますので、側面にも塗布して保護しておきます。

改めてブロックで型枠を形成し、シリコンを流し込みます。

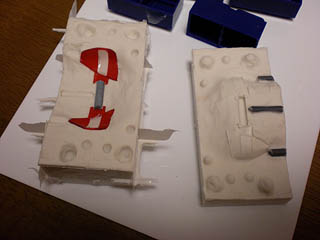

硬化するのを待って型を外し・・・

上下の型を慎重に剥がします・・・。

上手に出来ました!

隙間に入り込んだシリコンで出来たバリなどを除去し、樹脂を流し込む経路をクラフトナイフで加工します。

表面はできあがるパーツ表面そのものですので、バリやゴミなどをきれいに取り除いておきます。

ここで残したものはそのままパーツに反映されますので慎重かつ丁寧に。

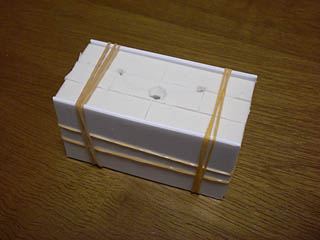

全てをきれいに加工したら、再び型同士を合わせてゴムでしっかり固定します。

シリコン型は柔らかいので、ひずんだりしないようにプラ板を使って均等に力がかかるように

押さえます。

ここで、透明樹脂を流し込むわけですが、透明な樹脂の選定というのもなかなか悩ましいものです。

今回、選定したのはいろいろと検索していて見つけたこの樹脂。

ちなみにこの樹脂は検索で引っかかったオリジナルインテリア雑貨ショップ アメージングというお店から購入しました。

透明なアクセサリを作るのに使えるということなので、うまくいくことを期待して購入します。

ちょっと気になるのは、40度ぐらいになると柔らかくなるという点ですが、常温で固ければ

まぁ、大丈夫でしょう。

この店では少量に小分けしたサイズで販売していたのも嬉しいところです。

こちらも樹脂も、主剤と硬化剤を混ぜて固めるタイプですが、今回は主剤と硬化剤の比率は2:1、

とはいえ、慎重にはかりで量って混ぜ合わせます。

今度は硬化するまで2~3日かかるということで、流し込んだ後は完成を楽しみに数日待つことになります。

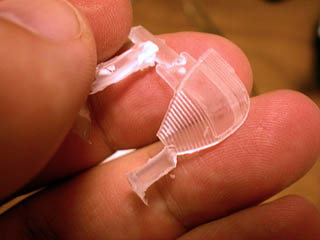

数日後、慎重に型を分離し、できあがったパーツを取り出します。

気泡も入らず、元のパーツのディテールもきれいに再現できました!

ただ、一つ誤算だったのは、この樹脂固まってからも結構ゴムみたいに・・・柔らかい・・・・ッ!!!

-、─- 、 , -─;-

,. -─-ゝ Y ∠.._

´_ ニ=- `ゝ

∠´.___ \

. ,. ‐''"´ , , 、 ヽ

∠-ァ‐ くl/l/::l l::ゝ 、 |

. /,.ィ´,ィ ,イ/\ll':u::l|:∠ヽl:ヽ、 |

// //イ===、::::;;'====::| r=、 ゝ

l/ :l `ー゚/:::ij~ ,ー゚-‐ ,ノ|.|ニ!} \

. l:/:::::::__::,v-‐''"v |Lン ト、 ヽ、

/ 「I二二二二二):/| | |`''ー-ゝ.._

/ ,ヽ. --- ::::/: .! ,| |

_∠-‐''7! ヽ ::::u::/::: | / |

/ l \/::: u | ,/ |

. / l |:::: | ,.イ | |

/ , ヘ lト、 |/,;1/`ヽ、 |

. / / ヽl |;';`';ー-‐;';';';';|' \|

"´ ()) |;';';';';';';';';';';';'|

型は失われるわけではないので、また新たな樹脂を探して形成してもいいのですが、

今回はパーツ自体は非常に小さいこともあり、透明さは特に問題ないこともあって

このまま使っちゃうことにします。

メッキパーツを組み合わせたところです、いい感じですね。

ちなみに、プラスチックではないので通常の接着剤では接着できません。

硬化後に透明に固まるタイプのボンドを使います。

今回はGSIクレオスから出ている「美透明接着剤」を使用しました。

いささか誤算はありましたが、なんとか、無事に最難関をクリア出来ました。

塗装と組み立てについては次回以降にて。